CNC elektrisk servo rullemaskine med fire ruller

En ny generation af olie-elektrisk hybridteknologi, energibesparelse og emissionsreduktion, høj effektivitet og lav varme, og stærkt reduceret arbejdsstøj;

En ny generation af olie-elektrisk hybridteknologi, energibesparelse og emissionsreduktion, høj effektivitet og lav varme, og stærkt reduceret arbejdsstøj;

Lydløs, når man venter på høj hastighed (ca. 25 dB), lav støj ved bøjning og retur (trykket i det hydrauliske system styres af hovedservomotorens lukkede sløjfe);

Lydløs, når man venter på høj hastighed (ca. 25 dB), lav støj ved bøjning og retur (trykket i det hydrauliske system styres af hovedservomotorens lukkede sløjfe);

Højtydende motor og oliepumpe, stærk kraft;

Højtydende motor og oliepumpe, stærk kraft;

Ramtomgang, hurtig bevægelse, trykfastholdelse og returstøj reduceres betydeligt, mere end 30 % lavere end anden støj, mens den kører mere jævnt;

Ramtomgang, hurtig bevægelse, trykfastholdelse og returstøj reduceres betydeligt, mere end 30 % lavere end anden støj, mens den kører mere jævnt;

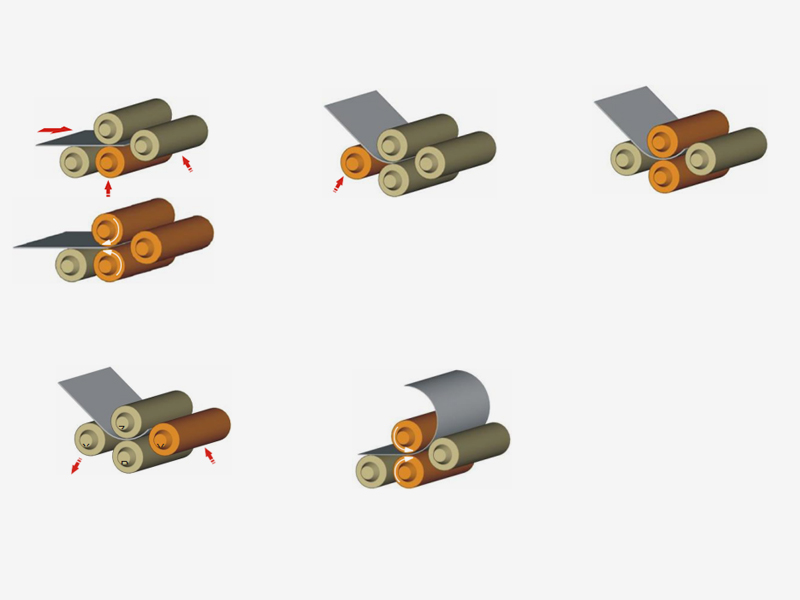

| Pladefremføring Pladens siderulle justeres automatisk med det samme, og handlingsprincippet svarer til den hydrauliske lineal. Det skematiske diagram af strukturen er som følger: |  |

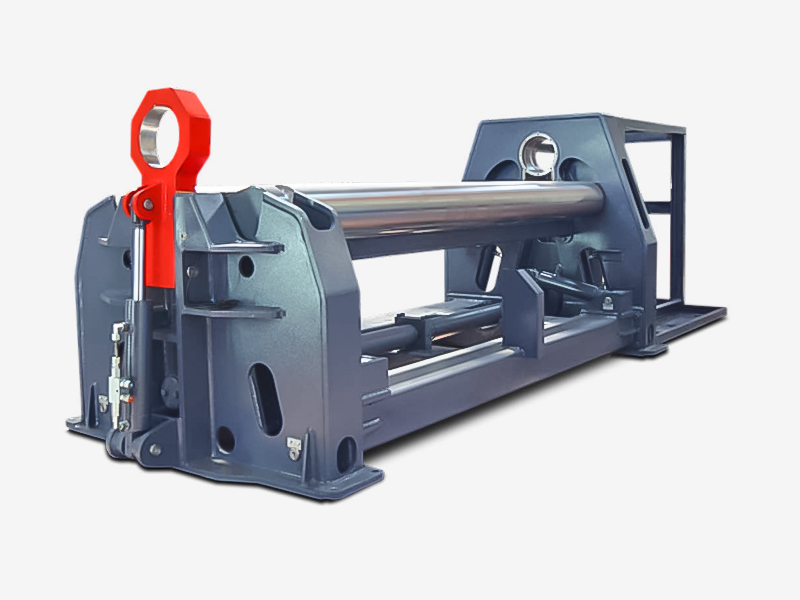

| Solid skrogkonstruktion Valsemaskinens nøjagtighed afhænger af rammens og chassisets robusthed. |  |

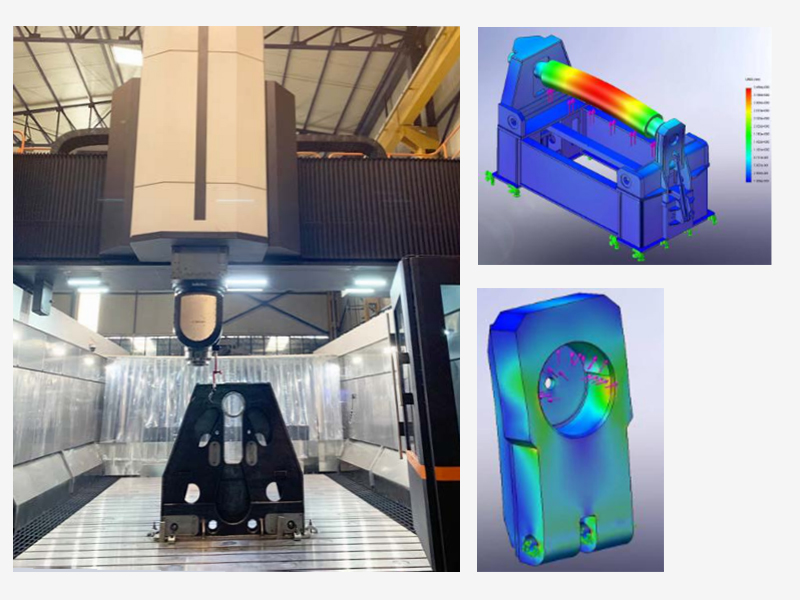

| Tekniske og produktionsmæssige fordele De mekaniske og hydrauliske systemer på W12-maskinerne er designet af erfarne ingeniører. Disse ingeniører anvender parametriske 3D-ingeniørteknikker og implementering af statisk og institutionel analyse til at designe maskiner. |  |

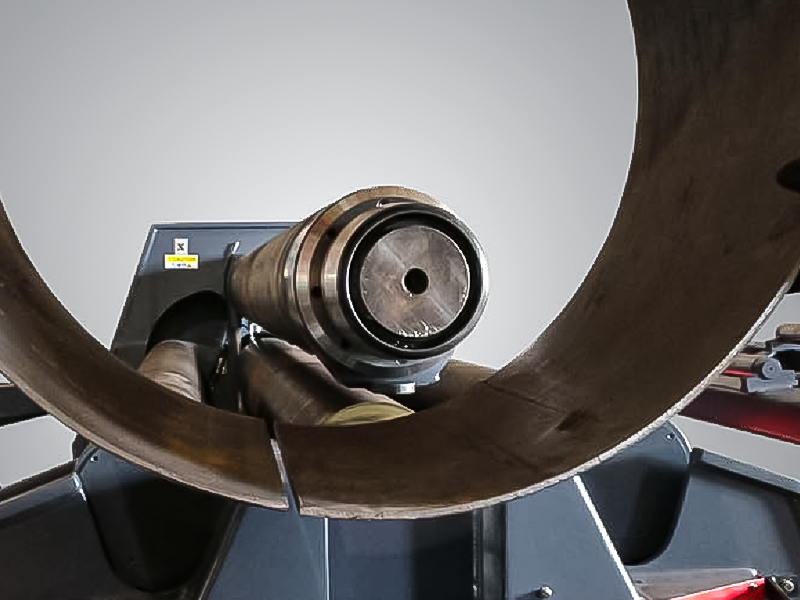

| Rul og krone Den vigtigste komponent i pladevalsemaskinen er selve rullen. De fleste maskiner på markedet har mindre diametre og svagere ruller, der deformerer og danner flade punkter ved kanten af pladen under forbøjning. |  |

| Valgfri dynamisk rullekrone I nogle tilfælde kan området for pladetykkelse være meget bredt. I dette tilfælde er det nødvendigt at bruge et dynamisk rullekronesystem for at eliminere kroneproblemet. Systemet bruges kun til at understøtte ruller med tynde plader, mens ved bukning af tykke plader påfører den hydrauliske kronecylinder en negativ krone på rullerne fra bunden for at eliminere afbøjning, der kan opstå under forbukning. Dette system hjælper med at opnå en glattere forbøjet kant. |  |

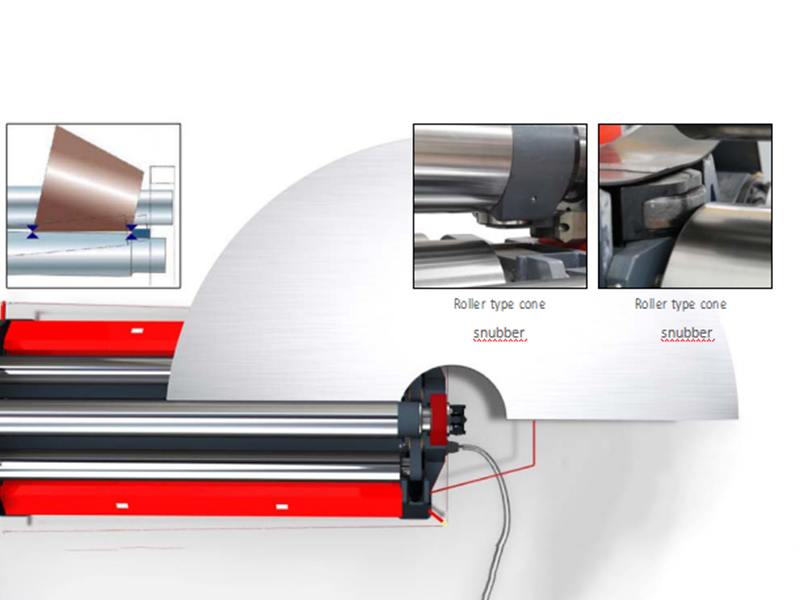

| Coning anordning Med fremragende konstruktion, en stor krop og evnen til at vinkle bund- og siderullerne, kan du nemt bøje vidvinkel- og koniske dele med lille diameter. |  |

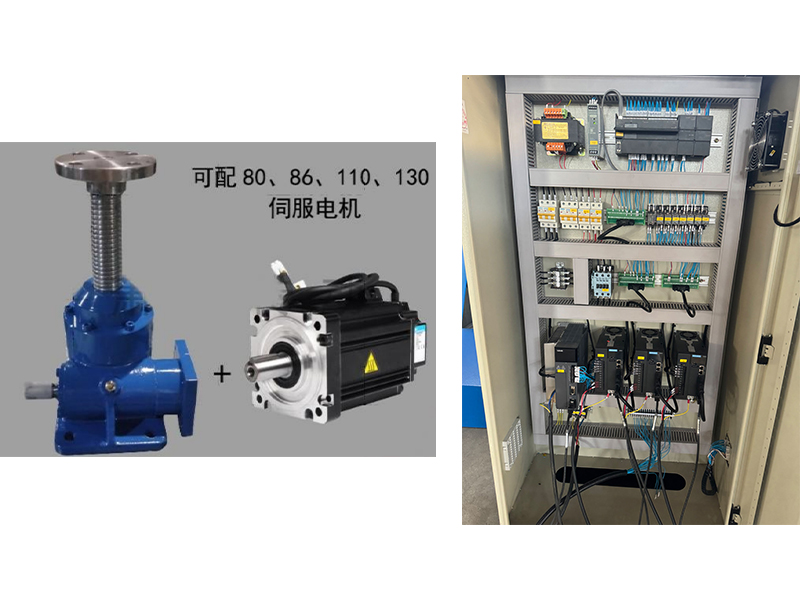

| Elektrisk system Køremetoden er at køre kugleskrueløfterens snekkegear direkte gennem en servomotor, og snekkegearet driver kugleskruens møtrik. Rotationen af møtrikken får kugleskruen til at hæve og falde, og kugleskruen er forbundet med siderullesædet, så siderullen bevæger sig op og ned, og den nederste rulle bevæger sig også på samme måde. Denne metode adskiller sig fra andre fabrikker, der bruger servomotorer til at drive hydrauliske pumper og derefter styre oliecylinderen gennem proportionalventiler. Oliecylinderens slag føres derefter tilbage til PLC'en gennem en forskydningsføler. Kontrolmæssigt har vores virksomheds metode en mere direkte kontrolnøjagtighed, og der er ingen akkumuleret fejl, hvilket er en forudsætning for at sikre højpræcisionsrulning.3 |  |

| Ideel til fastspænding I W12-serien af rullebukkemaskiner opnås pladespænding ved at flytte den stærke torsionsstang på den nederste rulle. Torsionsstangen drives af 2 hydrauliske cylindre for at sikre optimal parallel opspænding af pladen. |  |

| Valgfri side- og topstøttesystemer Valgfri hydrauliske side- eller topstøtter hjælper med at forhindre cylinderdeformation ved bøjning i store former. Sidestøtterne har hydrauliske dobbeltcylindre og er lavet af kraftig stålkonstruktion. |  |

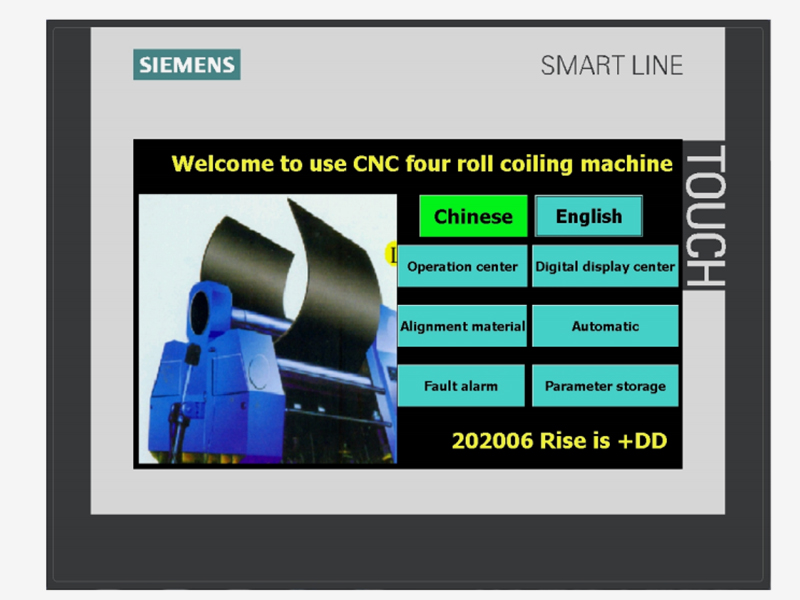

| PLC kontrolsystem (standard) PLC elektronisk balancesystem sikrer synkron drift af under- og sideruller W12-seriens maskiner. Processen leveres af en PLC og touch-betjeningspanel, som styrer 6 akser. Desuden muliggør muligheden for at programmere op til 5 tidligere oplevede bøjningsværdisætpunkter brugervenlighed og tidsbesparelser. Synkron digital styring af venstre og højre sideruller og de nederste ruller skal være i konsollens driftstilstand. Nedløbskontrol. Antallet af træk for hver handling vises på touchscreen-grænsefladen for nem og intuitiv betjening. På grund af arbejdet med venstre og højre sideruller og de nederste ruller, anvender vipperammens arbejde hydraulisk kraft. Start oliepumpemotoren før flytning. |  |

-

Jan 30,2026 _ShuaibiaoForstå, hvad en pladerullemaskine gør A pladevalsemaskine , også kendt som en metalpladevalsemaskine eller pladebukkemaskine, bruges til at forme flade metalplader til cylindriske, konisk...Læs mere

-

Jan 23,2026 _ShuaibiaoIntroduktion til V-rillemaskiner V-rillemaskine er specialiserede skæreværktøjer designet til at skabe præcise V-formede riller på forskellige pladematerialer. De er meget udbredt i indust...Læs mere

-

Jan 16,2026 _ShuaibiaoForstå kantpressemaskiner A kantpresse maskine er et essentielt værktøj til fremstilling af metalplader, der tillader præcis bukning af metalplader til ønskede vinkler og former. Moderne ...Læs mere

Hvor energieffektiv er en CNC elektrisk servo rullemaskine med fire ruller sammenlignet med et komplet hydraulisk system?

EN CNC elektrisk servo rullemaskine med fire ruller er generelt mere energieffektivt end et fuldt hydraulisk system på grund af følgende nøglefaktorer:

Præcisionskontrol

Servomotordrevne systemer giver meget præcis kontrol af drejningsmoment og bevægelse. I modsætning til traditionelle hydrauliske systemer, der ofte kører kontinuerligt, bruger servosystemet kun energi, når det er aktivt, hvilket reducerer tomgangsstrømforbruget betydeligt.

Hydrauliske systemer fungerer normalt med konstant hastighed og tryk, selv når fuld effekt ikke er påkrævet, hvilket fører til spild af energi. I modsætning hertil kan en servomotor justere hastighed og udgangseffekt dynamisk og kun forbruger energi efter behov til specifikke operationer.

Reduceret varmeudvikling

Servosystemer genererer mindre varme, fordi de ikke er afhængige af konstant tryksat hydraulikvæske. Mindre varme betyder, at der bruges mindre energi på afkøling og opretholdelse af systemets effektivitet. Derudover betyder lavere varmeudvikling en forbedret komponentlevetid og reduceret slitage.

Hydrauliske systemer genererer på den anden side betydelig varme på grund af væskekompression og friktion, hvilket kræver yderligere energi til kølesystemer.

Energigenvindingsevner

Elektriske servomotorer har ofte energigenvindingssystemer, især under decelerations- eller bremsefaser. Det betyder, at energi, der ellers ville gå til spilde, genfanges og genbruges, hvilket bidrager til den samlede effektivitet.

I hydrauliske systemer er energigenvinding meget mindre almindelig, da hydrauliske væsker ikke let tillader en sådan genindvinding af energi.

Stille og mere effektiv standbytilstand

Når maskinen er inaktiv, kan servodrevne systemer gå i laveffekttilstande eller slukke helt, hvilket bruger minimalt med energi. Disse systemer er ekstremt støjsvage, hvilket bidrager til både energibesparelser og et mere behageligt arbejdsmiljø.

Hydrauliske systemer har en tendens til at opretholde konstant tryk, selv når de er inaktive, hvilket kræver konstant strøm for at opretholde denne tilstand, hvilket fører til højere energiforbrug under nedetid.

Langsigtede energibesparelser

Over tid giver servosystemet kumulative energibesparelser, især for operationer, der kræver hyppige start-stop-bevægelser, variable hastigheder eller højpræcisionsarbejde. Systemet justerer strømkravene dynamisk, hvilket forhindrer unødvendigt energiforbrug.

Hydrauliske maskiner, selvom de ofte er enklere og mere robuste i nogle tunge applikationer, tilbyder ikke den samme finjusterede energistyring, hvilket fører til højere driftsomkostninger over længere perioder.

CNC elektrisk servo rullemaskine med fire ruller kan være 20-50 % mere energieffektiv sammenlignet med et komplet hydraulisk system, afhængigt af anvendelsen og driftsforholdene. Denne forskel skyldes primært servosystemets evne til dynamisk at justere effekt, reducere tomgangsenergiforbrug, lavere varmeudvikling og genvinde energi.