Hvad er præcisionen og nøjagtigheden af CNC 4 rulle pladevalsemaskine under rulleprocessen?

Præcisionen og nøjagtigheden af en CNC 4-vals pladevalsemaskine under valseprocessen er blandt dens mest kritiske ydeevnemålinger, og de kan variere afhængigt af flere faktorer, herunder maskinens design, kvaliteten af komponenterne og det etablerede kontrolsystem. Her er en oversigt over, hvad du kan forvente med hensyn til præcision og nøjagtighed:

Snævre tolerancer:

Dimensionsnøjagtighed: CNC-maskiner med 4 valser kan opnå snævre tolerancer, typisk i området fra ±0,1 til ±0,5 mm afhængigt af materialet, tykkelsen og kompleksiteten af det valsede produkt. Til højpræcisionsapplikationer sikrer dette niveau af nøjagtighed, at det endelige produkt opfylder designspecifikationerne.

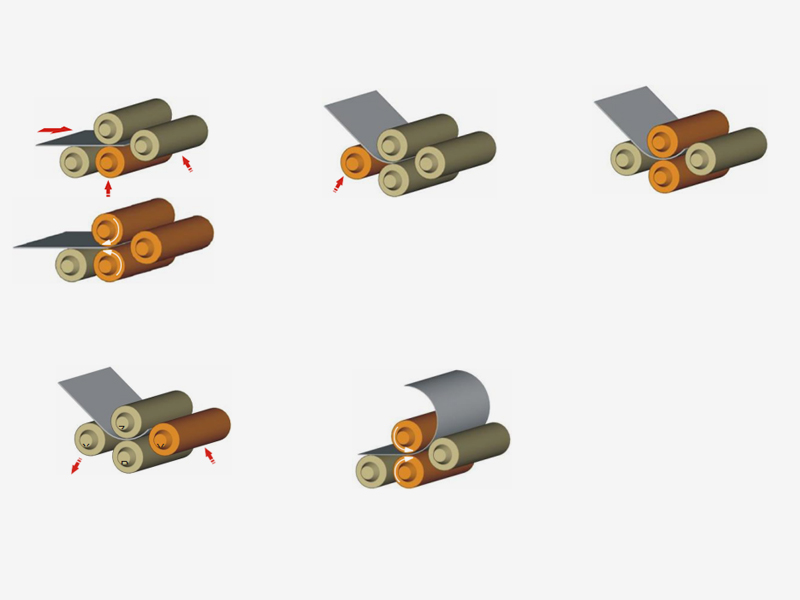

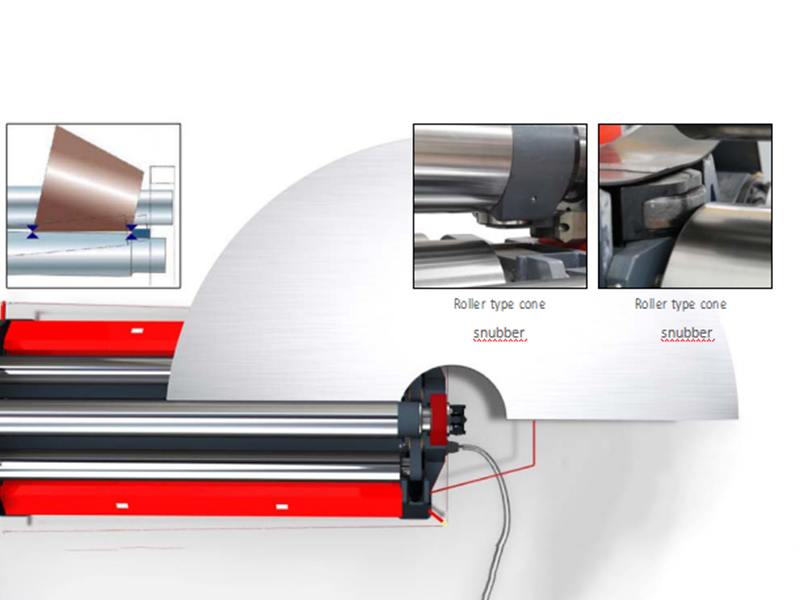

Præ-bøjningspræcision: En af de vigtigste fordele ved et 4-valsesystem er dets evne til at forbukke pladen med større præcision end 3-valsemaskiner. Forbøjningen udføres, så den lige kant af pladen minimeres, hvilket forbedrer bøjningens samlede nøjagtighed.

Konsistent rulleradius:

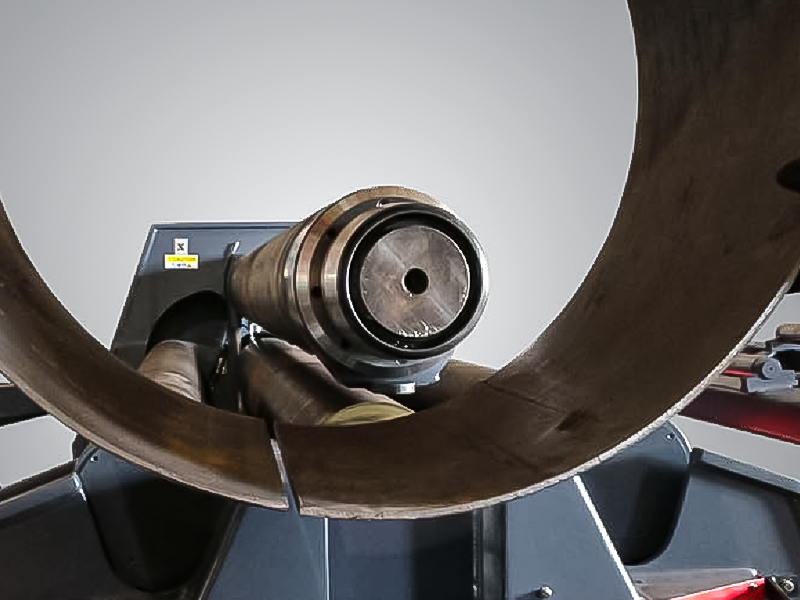

Repeterbarhed: CNC-systemer styrer rulleprocessen med høj præcision, hvilket sikrer, at rulleradius forbliver ensartet gennem hele processen. Til applikationer som cylindre med stor diameter kan maskinen rulle plader med en ensartet radius selv på tværs af længere længder eller tykkere materialer.

Nøjagtighed i cylindricitet: 4-rullekonfigurationen giver mulighed for mere kontrol over pladen under rulleprocessen, hvilket forbedrer den endelige forms ensartethed, især med hensyn til cylinderens rundhed og glathed.

Præcis kontrol af materialedeformation:

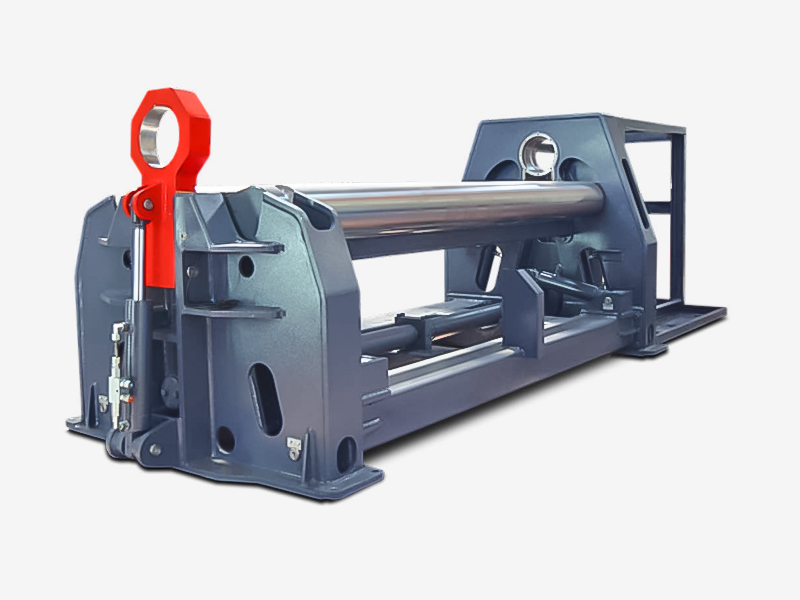

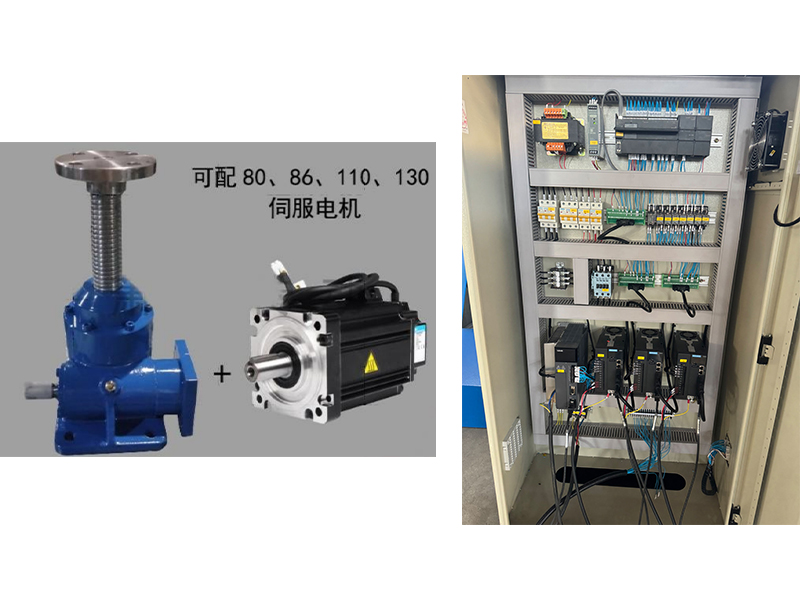

Servo-drevne ruller: Mange CNC 4-rulle maskiner bruger servo-drevne ruller til at kontrollere pladens position med høj nøjagtighed, hvilket muliggør præcise justeringer under rulleprocessen. CNC-systemet justerer automatisk parametre som tryk, hastighed og position, hvilket sikrer ensartet deformation på tværs af pladen.

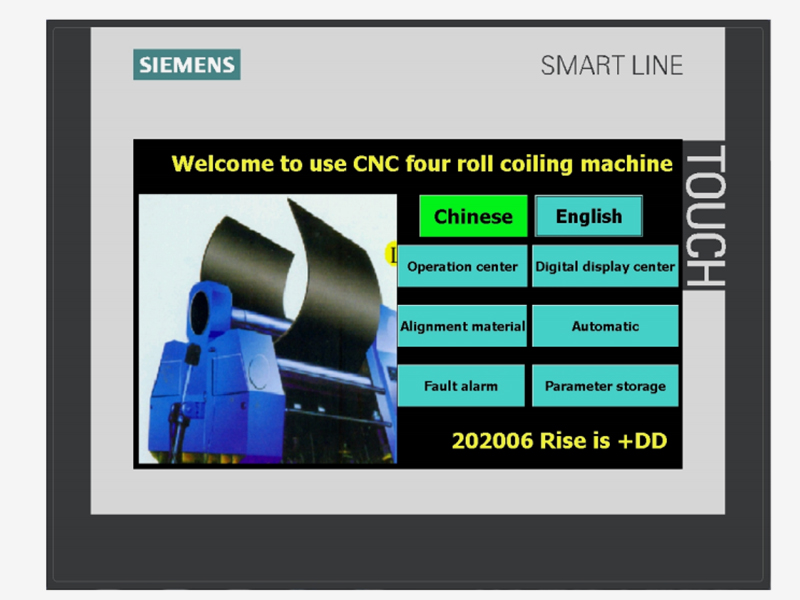

Realtidsfeedback: Disse maskiner er typisk udstyret med realtidsovervågnings- og feedbacksystemer, hvilket giver mulighed for dynamiske justeringer under rulleprocessen. Dette reducerer risikoen for fejl og sikrer resultater med høj præcision.

Kantkvalitet og bøjningskonsistens:

Kantjustering: Da CNC-systemet styrer pladens position og bevægelse, forbedres kantkvaliteten. Pladerne er justeret præcist, hvilket sikrer lige og præcise kanter under rulleprocessen.

Forbøjning og fastspænding: Spændepunktet i 4-rullemaskinen falder typisk lige ved pladens kant, hvilket sikrer minimale lige kantsektioner efter bukning og forbedrer den samlede bøjningskonsistens.

Materialespecifik nøjagtighed:

Nøjagtigheden kan variere lidt afhængigt af den type materiale, der behandles (f.eks. aluminium, stål, titanium). Blødere materialer kan være lettere at rulle med præcision, mens hårdere materialer kan kræve yderligere finjustering af parametrene.

CNC kontrol præcision:

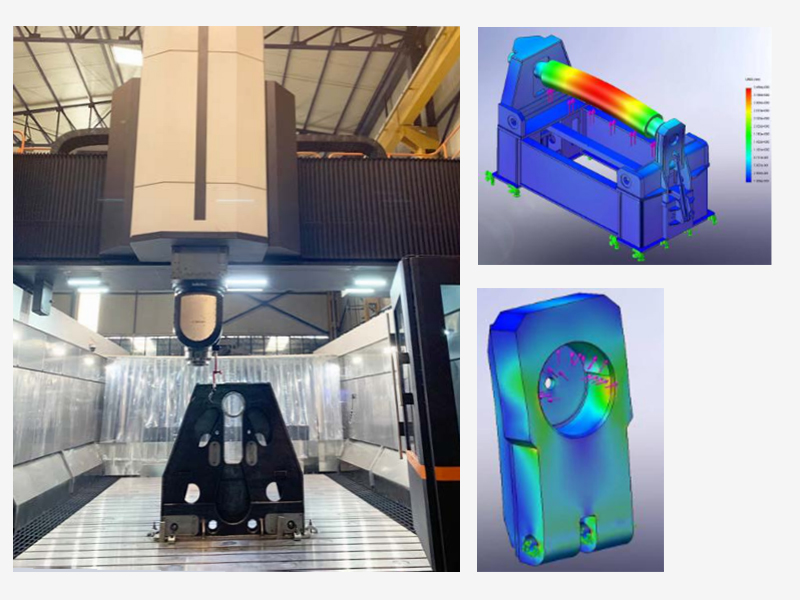

Digital præcision: Med moderne CNC-systemer er præcisionen i styring af rulleprocessen ekstrem høj, ofte i stand til at opnå sub-millimeter nøjagtighed. CNC-softwaren sikrer, at alle bevægelser og rullesekvenser styres omhyggeligt, hvilket optimerer bøjnings- og rullenøjagtigheden baseret på de programmerede specifikationer.

De CNC 4-vals pladevalsemaskine er meget præcis og præcis, især i applikationer, der kræver snævre tolerancer, ensartede radier og minimale lige kantsektioner. Den udkonkurrerer traditionelle 3-valsesystemer ved at tilbyde overlegne præ-bøjningsevner og automatiserede justeringer i realtid, hvilket sikrer høj repeterbarhed og præcision i valseprocessen.

En ny generation af olie-elektrisk hybridteknologi, energibesparelse og emissionsreduktion, høj effektivitet og lav varme, og stærkt reduceret arbejdsstøj;

En ny generation af olie-elektrisk hybridteknologi, energibesparelse og emissionsreduktion, høj effektivitet og lav varme, og stærkt reduceret arbejdsstøj;