Sådan justeres rullehulet på en plade rullende maskine for at sikre ensartet bøjning

2025-10-03

At opnå en perfekt cylindrisk eller konisk form fra en flad stålplade er det primære mål for enhver plade rullende operation. Den mest almindelige og frustrerende hindring for dette mål er inkonsekvent bøjning, hvilket resulterer i en form med et fladt sted i den ene ende eller en udtalt spiralvridning. Den grundlæggende årsag til disse defekter ligger næsten altid i et forkert indstillet eller inkonsekvent vedligeholdt rulleforhold.

Forståelse af "hvorfor": forholdet mellem hul og krumning

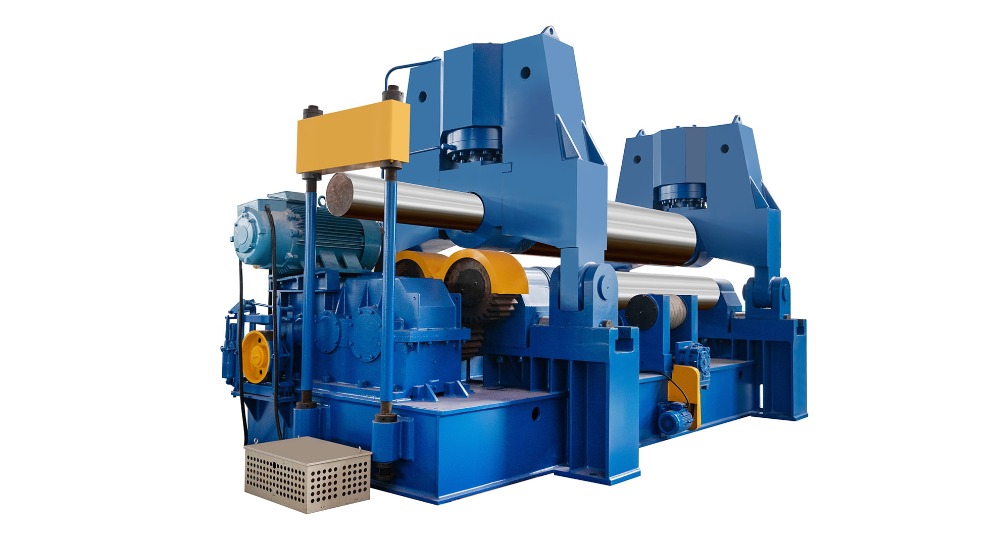

Før du rører ved Plade rullende maskine , det er vigtigt at forstå, hvad du kontrollerer. Rulleforskellen - specifikt afstanden mellem den øverste rulle og de nederste ruller - sætter ikke direkte den endelige diameter. I stedet bestemmer det Bøj radius overført til pladen ved kontaktpunktet.

Et mindre rullehul tvinger pladen til at deformere mere alvorligt, hvilket resulterer i en strammere bøjningsradius (en mindre cylinder).

Et større rullehul tillader pladen at deformere mindre, hvilket resulterer i en større bøjningsradius (en større cylinder).

For en ensartet cylinder skal denne bøjningsradius være identisk fra den ene kant af pladen til den anden. Hvis kløften er bredere til venstre end højre, vil venstre side være fladere end højre.

Væsentlig tjekliste før justering

Succes hænger sammen med forberedelse. Spring over disse trin vil gøre præcis gapjustering umulig.

1. Bekræft maskintilstand:

Inspektion: Kontroller for overdreven spil eller slid i rulleplejer og justeringsmekanismer. Enhver slop vil føre til inkonsekvens.

Rulle renlighed: Sørg for, at alle ruller er fri for snavs, skala eller svejsesprøjt. Et lille stykke affald kan smide hele spalteindstillingen af.

Justering: Bekræft, at alle ruller er parallelle med hinanden. Forkert justerede ruller er en primær årsag til koniske former (den ene ende større end den anden).

2. Forstå materialet:

Tykkelse konsistens: Mål pladetykkelsen på flere punkter, især nær kanterne. Det er ikke ualmindeligt, at pladebestanden har en let konisk (f.eks. 19,8 mm i den ene ende, 20,2 mm på den anden). Denne variation vil forårsage inkonsekvent bøjning, selv med et perfekt indstillet hul.

Materielle egenskaber: Vær opmærksom på materialets udbyttestyrke. Hårdere materialer kræver mere pres (et mindre effektivt hul) for at opnå den samme bøjningsradius som blødere materialer.

3. det kritiske første trin: Indstilling af et teoretisk nulpunkt

Før du indlæser pladen, skal du etablere en baseline.

Bring langsomt den øverste rulle ned, indtil den får fast kontakt med begge bundruller.

Dette er dit "nulpunkt." Den digitale aflæsning eller mekaniske skala skal indstilles til nul på dette øjeblik. Hvis din maskine mangler denne funktion, skal du omhyggeligt markere positionen.

Nu, når du hæver den øverste rulle til det ønskede hul (f.eks. Pladetykkelsen plus en lille godkendelse), starter du fra en kendt, gentagelig reference.

Den trin-for-trin-justeringsprocedure

Følg denne metodiske proces for at ringe til et ensartet hul.

Trin 1: Den indledende symmetriske gap -indstilling

Beregn dit startgap. En fælles tommelfingerregel er at indstille den øverste rulleforskel til 1.1 til 1,3 gange den materielle tykkelse . For en 20 mm plade ville du starte med et 22 mm kløft. Dette giver tilstrækkelig godkendelse til at fodre pladen uden overdreven kraft, mens du indleder forbøjningen.

Løft den øverste rulle til denne beregnede højde, hvilket sikrer, at justeringen er ens på begge sider. Brug en feelermåler eller et sæt calipers til fysisk at måle kløften i både venstre og højre ender af rullerne. Stol ikke kun på maskinens skala på dette tidspunkt.

Trin 2: Den første førbøjning og måling

Tilfør pladen ind i maskinen, indtil hovedkanten er lige forbi den øverste rulle.

Udfør den første førbøjning på både førende og bageste kanter. For en indledende klemmemaskine betyder det at bøje den ene ende og derefter vende pladen for at bøje den anden.

Udfyld ikke cylinderen endnu. Dit mål er at skabe to symmetriske bøjninger i begge ender.

Trin 3: "Rock Test" og Visual Inspection

Dette er det mest kritiske diagnostiske trin.

Placer den forudbøjede plade på en flad overflade eller en kendt god referencecylinder.

Rock pladen forsigtigt. Observere:

Rocker det fra side til side? Dette indikerer, at bøjningsradius er forskellig på hver side - kløften er ujævn.

Sidder det fladt med et konsekvent hul nedenunder? Dette indikerer, at bøjningerne er symmetriske.

Vurder også visuelt kløften mellem pladen og din referenceoverflade. Et tilspidsende kløft er et klart tegn på en inkonsekvent rulleforskel.

Trin 4: At foretage finjusterede korrektioner

Baseret på dine fund fra rocktesten:

Hvis den ene side er fladere (har en større radius): Rullen var for stor på den side. Du skal Sænk den øverste rulle mere på den specifikke side til det næste pas. Foretag justeringer i små trin - 0,1 mm til 0,2 mm ad gangen.

Hvis den ene side er strammere (har en mindre radius): Rullen var for lille på den side. Du skal Løft den øverste rulle lidt på den side .

Vigtig: Efter hver tilpasning skal du om-pre-bøje forkanten og udføre rock-testen igen. Denne iterative proces er nøglen til succes.

Trin 5: Endelig rullende og verifikation

Når de før-bøjede ender er perfekt symmetriske, og pladen består rock-testen uden nogen gyngende, kan du fortsætte med at rulle den komplette cylinder.

Gå forbi pladen gennem maskinen, og foretag gradvis justeringer af den øverste rulle for at lukke cirklen.

Når den er rullet, skal du udføre en endelig inspektion. Den bedste praksis er at bruge en skabelon eller et omkredsbånd til at kontrollere for konsistens. Svejs sømmen og kontroller derefter cylinderen på et rullende bord eller med en laserskanner for den endelige bekræftelse af rundhed.

Fejlfinding af almindelige problemer

Tøndeform (større diameter i midten): Dette er ofte forårsaget af rulleafbøjning. Det enorme tryk af bøjning får rullerne til at bøje sig lidt i midten og skabe et større effektivt hul der. Løsningen er at pre-camber (krone) den øverste rulle lidt for at modvirke denne afbøjning, hvis din maskine har denne funktion.

Timeglasform (mindre diameter i midten): Dette er mindre almindeligt, men kan være forårsaget af overdreven pre-camber på en maskine til en tyndere plade.

Vedvarende spiral/twist: Dette er næsten altid et tegn på en betydelig forkert justering mellem rullerne. Rullerne er ikke parallelle, hvilket får pladen til at "gå" igennem i en vinkel. Dette kræver en større mekanisk korrektion af selve maskinen.

Konklusion: Tålmodighed og proces er nøglen

Justering af rulleforskellen for ensartet bøjning er ikke en enkelt handling, men en måleproces, test og trinvis korrektion. Det er den mest almindelige fejl at haste før-bøjningsstadiet. Ved at forstå princippet om gap-kontrol, startende fra et verificeret nulpunkt og religiøst ved hjælp af rock-testen til at guide din finjustering, kan du konsekvent producere ensartede, ensartede cylindre og kegler. Den tid, der er investeret i at mestre denne grundlæggende færdighed, betaler udbytte i reduceret omarbejdning, mindre materielt affald og overlegne slutprodukter.